源起研究丨激光行业报告基础篇(二)

制造业是我国经济发展的基本盘,也是激光加工技术最大的应用市场。中国激光行业发展迅速,是基于近十年激光技术应用的创新发展。

如今,国产替代加速,产品迭代加速、资本市场加速,使得激光器、激光芯片、加工软件等系统核心部件及装备更多的实现了自主研发生产,部分甚至达到国际领先水平。

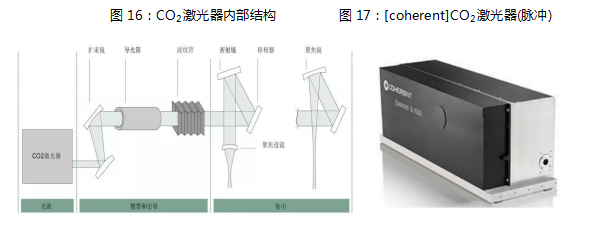

llCO2激光器

增益介质是CO2、氦气、氮气的混合物。氦气和氮气是辅助气体,辅助CO2分子产生激光。

CO2激光器的工作过程为:高压直流或者高频交流激励气体放电,导致CO2分子跃迁到上能级,随后CO2分子转移到下能级,辐射出波长为10.6µm的激光,这个过程中释放出热量。惰性气体氦原子通过撞击CO2分子吸热和散热,使得下能级的粒子数加速下降,提高稳定性。

CO2激光器优点是功率范围宽(10W-20000W)、光束质量好、可靠性、耐久性。

CO2激光器应用在激光切割,焊接,钻孔和表面处理。

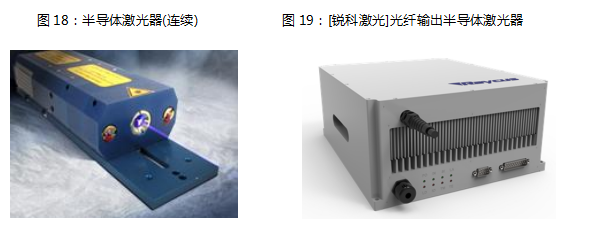

l 半导体激光器(俗称激光二极管)

以特定的半导体材料做为增益介质。

半导体激光器的泵浦方法有电注入式、光泵式、高能电子束激励式。电注入式半导体激光器一般是由GaAS(砷化镓)、InAS(砷化铟)、Insb(锑化铟)等材料制成的半导体面结型二极管,沿正向偏压注入电流进行激励。电子束激励式半导体激光器一般用N型或者P型半导体单晶(硫化铅PbS、硫化镉CdS)作为增益介质,通过由外部注入高能电子束进行激励。光泵浦激励式半导体激光器一般用N型或P型半导体单晶(GaAS、InAs、InSb等)作为增益介质,以其它激光器发出的激光作光泵激励。目前在半导体激光器件中,性能较好、应用较广的是具有双异质结构的电注入式GaAs二极管半导体激光器。

半导体激光器的优点是更高的电光转换效率、更高的平均输出功率、更低的运行成本,同时能利用激光合成方式将多个低功率半导体激光器输出的能量进行合成、进而很容易得到高功率的激光输出。

半导体激光器应用在激光表面热处理、激光快速成形、激光热熔敷、信息技术领域。

半导体激光器不仅可以单独作为激光器来使用,同时半导体激光器可作为光纤激光器、固体激光器的泵浦源。

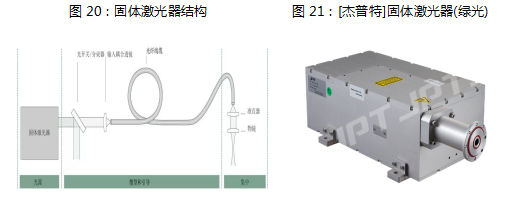

l 固体激光器

增益介质一般是掺入了钕离子或镱离子的钇铝石榴石(YAG)、掺钛蓝宝石等。

固体激光器早在20世纪70年代就已经在工业生产中大规模采用,主要采用光泵浦。最初的设计是采用圆柱或者块状结构(此时采用闪光灯泵浦),后来为了提高输出功率和光束质量,棒状结构的设计被光纤和碟片结构所取代(新型的光纤激光器和碟片激光器更多采用半导体激光模块泵浦)。半导体泵浦比闪光灯泵浦具有吸收效率高、噪声低、频率稳定、使用寿命长、结构稳定等优点。

固体激光器广泛应用在精密机械加工领域。

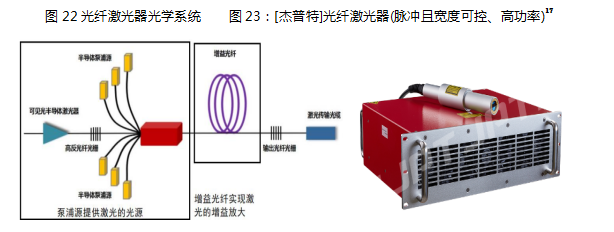

l 光纤激光器

用掺铒/镱/铥稀土元素的玻璃光纤作为增益介质。

采用整体化设计,泵浦源、增益介质、谐振腔、耦合输出等以光纤进行集成和连接,因此所有产生和传导激光束的元件构成了连续稳定的光波导结构。

所以光纤激光器相比起其他的激光器,优点是可靠性高、稳定性好、结构紧凑、制造成本较低,也因此被称为“第三代激光器”。

(5)、不同类型激光器参数比较

l 激光工作原理

以激光切割为例。利用激光照射材料,材料会吸收激光转化为热能,使材料很快被加热至熔化或汽化状态,随着光束对材料的移动,就形成宽度很窄的切缝或焊缝。

l 高反材料(相对概念)

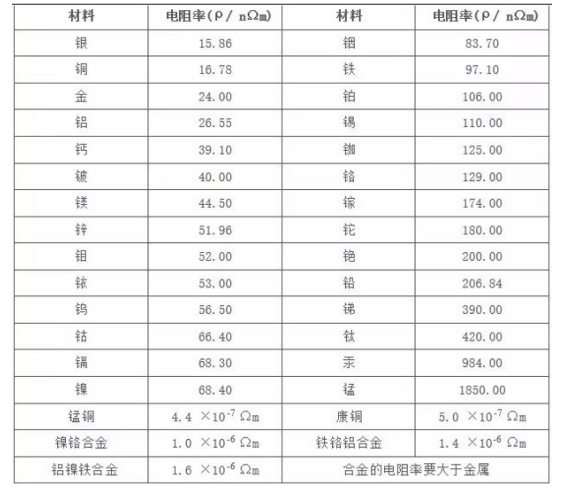

是否为高反材料可以通过材料的电阻率或表面光滑度(亮度)来判断,只要满足其中一条就可以判定是否为高反材料。

第一条判断标准-电阻率。一般来讲,材料的电阻率越小(导电性越好),对激光的吸收率越低,越高反;反之,电阻率越高(导电性越差),吸收率越高,越不高反。

第二条判断标准-表面光滑度(亮度)。一般来讲,材料表面越光滑、越亮、越平整,对激光的吸收率就越低,则就越高反;反之,越不高反。当材料表面亮到一定程度时,高反与否已经与材料没有关系了(即如果表面非常光滑光亮,则即使其电阻率很高也是高反,比如镜面不锈钢)。

l 不同类型激光器参数比较

图26:市场上千瓦级工业激光器主要性能参数对比(填充黄色为优点)

|

对比项目 |

指标说明 |

CO2激光器(气体) |

半导体激光器 |

YAG激光器(固体) |

薄盘激光器(固体) |

光纤激光器 |

染料激光器(液体) |

|

波长(µm) |

数值越小,加工能力越强 |

10.6 |

0.9-1 |

1.06 |

1-1.1 |

1-1.1 |

---- |

|

电光转换率率(%) |

数值越大,效率越高,耗电越小 |

0.01-30 |

≤45 |

YAG≤3 红宝石≤1 |

15 |

≤30 |

5-20 |

|

光束质量BPP(4/5kw) |

数值越小,光束质量越好 |

6(好) |

10(较好) |

25(较差) |

8(好) |

<2.5(很好) |

(较好) |

|

输出功率(kW) |

数值越大,加工能力越强 |

1-20 |

0.5-10 |

0.5-5 |

0.5-4 |

0.5-20 |

---- |

|

输出光纤(µm) |

数值越小,使用越方便 |

不可实现 |

50-800 |

600-800 |

600-800 |

50-300 |

---- |

|

冷却方式 |

方式越多,使用越灵活 |

水冷 |

水冷 |

水冷 |

水冷 |

风冷/水冷 |

---- |

|

占地面积(4/5kw) |

数值越小,适应性越好 |

3m2 |

<1m2 |

6m2 |

>4m2 |

<1m2 |

---- |

|

体积 |

越小,适用场合越多 |

最大 |

非常小 |

大 |

较大 |

非常小 |

---- |

|

可加工材料类型 |

范围越广,加工适应性越好 |

Cu、AI不可 |

高反材料也可 |

CU不可 |

高反材料也可 |

高反材料也可 |

---- |

|

维护周期(Khrs) |

数值越大,维护越少 |

1-2 |

40-50 |

3-5 |

3-5 |

40-50 |

---- |

|

相对运行成本 |

数值越小,运行成本越小 |

1.1(中) |

0.8(很低) |

1.8(高) |

1.66(高) |

1(低) |

(低) |

|

设备价格 |

---- |

低 |

较高 |

低 |

低 |

高 |

低 |

(6)、不同分类下激光器应用方向

l 按增益介质分类划分应用

图27:不同类型激光器应用领域(增益介质划分)

|

激光器分类 |

气体 |

半导体激光器 |

固体 |

光纤激光器 |

液体(染料激光器) |

|||

|

CO2激光器 |

准分子激光器 |

|||||||

|

YAG激光器 |

红宝石激光器 |

薄盘激光器 |

||||||

|

主要应用领域 |

工业加工、美容、军事 |

工业(光刻/退火/激光剥离/打标)、医疗、科研 |

光通讯、光存储、激光测距、军事,另外可作为光纤激光器和固体激光器的泵浦源 |

主要微加工(切割/焊接/钻孔)、医疗、科研 |

工业制造 |

材料加工、工业制造(造车、造船)、军事、基建、通信、医疗领域的(切割/焊接/钻孔) |

医疗、科研 |

|

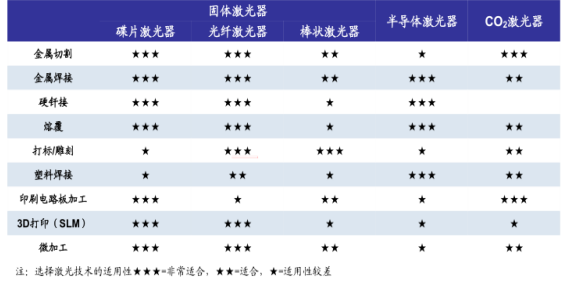

图28:不同类型激光器对不同激光技术的适用性对比

l 按震荡波长分类划分应用

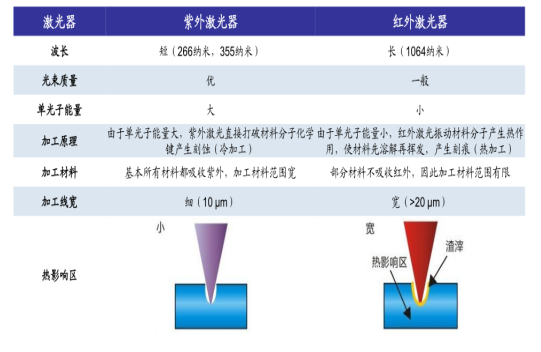

不同结构的物质可吸收的光波长范围不同,因此应用领域也不相同。金属对近红外光吸收率较高,所以近红外激光器比较适用于金属材料加工;塑料、柔性电路板基材的一些特殊聚合物(如聚酰亚胺等),因为热变形和红外光不能被吸收而不能采用红外激光器处理,在这些材料的加工上,紫外激光器更具优势。

图29:紫外激光器和红外激光器在材料加工领域的对比

l 按震荡方式分类划分应用

图30:连续激光器和脉冲激光器在材料加工领域的对比

|

激光器分类 |

连续激光器 |

脉冲激光器 |

|

优势 |

连续激光器可以在较长一段时间内连续输出激光,具备工作稳定、热效应高的优势。 |

脉冲激光器是以脉冲的形式来输出激光,主要采用锁模技术、调Q技术、脉冲种子源放大技术,具备峰值功率高、热效应低、可控性好、光束精细发散小的特点。 |

|

主要应用领域 |

非常适合宏观领域加工:金属材料的连续高速切割、焊接、表面热处理、激光熔敷、激光快速成形等。 |

适用微观领域加工:高精度打标、精密焊接、精密切割等。 根据脉冲时间的差异,分为毫秒激光器、微秒激光器、纳秒激光器、皮秒激光器、飞秒激光器。脉冲时间越短,单一脉冲能量越高、加工速度越高、加工量越大、脉冲宽度越窄、加工精度越高。 |

|

发展 |

随着输出功率越来越大,对高强度、高硬度材料,如钛合金、钨合金、特种钢材等的加工速度和质量也会逐步提高。 |

随着输出功率的逐渐增加,脉冲激光器的加工领域已经逐渐从半导体、玻璃、陶瓷等延伸至合金材料、单晶金属材料等高端、高硬度材料。 |

l 按发射功率分类划分应用

图31:功率激光器应用领域

|

激光器分类 |

低功率激光器 |

中功率激光器 |

高功率激光器 |

|

主要应用领域 |

光通讯、光存储、激光全息、激光医疗、激光娱乐、激光传感 |

激光加工、激光医疗、激光测量、激光遥感、激光雷达 |

激光加工、激光武器 |

(7)、不同激光技术对应的具体应用方向

图32:激光技术在下游应用不同形式

|

技术名称 |

技术原理 |

加工优势 |

下游应用 |

|

激光打标 |

局部照射,使表层材料汽化或颜色变化,从而留下永久性标记 |

非接触、加工精细、速度快、数控程度高、加工成本低 |

金属、陶瓷、服装、啤酒、食品等各个领域 |

|

激光切割 |

利用激光聚焦后产生的高功率密度能量来材料切割 |

切割速度快,对高硬度、高熔点的金属及非金属均能切割,割缝狭窄且光滑、热影响区、节省材料15%~30% |

钣金加工、汽车、造船、石油管材、以及3C领域的蓝宝石、玻璃、陶瓷切割等 |

|

激光打孔 |

照射被加工材料,使材料被加热至汽化温度,蒸发形成孔洞 |

打孔速度快、精度高、深径比大、几乎可以在各类材料上进行 |

3C、制衣、制鞋、工艺品制作、机器设备、零部件等 |

|

激光焊接 |

辐射加热工件表面,表面热量通过热传导向内部扩散,使工件熔化,形成特定的熔池 |

焊接速度快、深度大、热影响小、加工精密 |

汽车、动力电池、3C、SMT等 |

|

激光划片 |

激光束聚焦在硅片表面,产生高温使材料汽化而形成沟槽,并使硅片很容易沿沟槽整齐断开 |

划线细、精度高(线宽15-25μ m)、加工速度快,成品率达99.5%以上 |

集成电路加工关键技术,用于单晶硅、多晶硅、非晶硅等半导体材料的划片和切割 |

|

激光刻蚀 |

高能脉冲激光束在零件表面刻蚀出宽度10~505纳米、深度为5~1001纳米的微细小槽 |

非接触、无污染、加工成本低 |

光学元件制作、太阳能电池硅片打孔 |

|

激光光刻 |

紫外激光照射材料表面,使其发生光学-化学反应,将电路图形刻印在介质表面 |

高端光刻工艺是激光领域难度最大的技术,需要达到纳米级别的精度 |

半导体工业的顶尖工艺,例如ASML的EUV极紫外线光刻机的单台超过了1亿美元 |

|

激光剥离 |

利用紫外激光分解GaN/蓝宝石接口处的GaN缓冲层,从而实现LED外延片从蓝宝石衬底分离,并改善大尺寸芯片中电流扩展 |

可以实现垂直结构的LED,克服了传统横向结构的各种缺陷,显著提高LED的最大输出光功率与最大效率 |

LED,面板加工 |

|

激光微调 |

利用聚焦后的激光束,去除部分材料,或局部加热改变材料特性,以便微调其电阻值等性能 |

微调精度高、速度快、适于大规模生产 |

修复IC的掩模、存储器等,以及对激光陀螺进行精确的动平衡调节 |

|

激光热处理 |

选择适当的波长和控制照射时间、功率密度,可使材料表面熔化和再结晶,达到淬火或退火目的 |

可以控制热处理的深度和部位,工件变形小,适合处理形状复杂的零部件 |

强化汽车零部件或工模具的表面,提高其表面硬度、强度、耐磨性、耐蚀性、耐高温 |

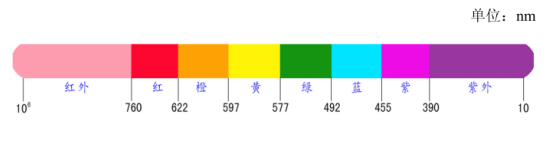

4、激光光谱

根据波长的不同,激光可分为红外激光(波长为1mm~760nm)、可见激光(波长为760nm~380nm)、紫外激光(波长为380nm~10nm)。

图33:激光光谱区域图

5、激光/激光器发展历程

激光/激光器的发展历史并不长。

起步阶段,我国激光技术与国际领先水平接近;70-80年代国内激光技术开始落后于国际水平;90年代围绕应用主流的CO2激光器,国内完成了一系列产品开发,但光束质量较差,商业应用严重落后国际水平。进入2000年,依赖于国家的持续重视,同时激光商用开发正从落后局面追赶。至目前为止,激光在我国的工业、信息、商业、科研、军事、医疗等领域有广泛的应用,形成了成熟的产业体系。

图34:激光/激光器发展历程

|

发展阶段 |

国际 |

国内 |

技术水平 |

应用情况 |

|

60年代诞生期 |

1960年第一台红宝石激光器问世。 1961年第一台气体激光器氦氖激光器。 1962年第一台半导体激光被成功激发。 1964年第一台CO2激光器问世。 1965年第一台YAG激光器。 |

1961年,第一台红宝石激光器研制成功。 1968年,第一台3000W大功率CO2激光器诞生(总长76米,两折叠)。 |

多种激光器均诞生。 国内与国际领先水平接近。 |

国际:60年代已在加工(激光打孔)、医疗器械、测距等方面出现了激光产业雏形。[1966年,激光巨头Coherent诞生] 国内:1964年-1966年,我国实现激光在通讯、加工(激光打孔)、医疗、测距等领域首次应用突破。 |

|

70-80年代理论发展期 |

分子束外延、金属有机化学沉淀(MOCVD)等晶体生长工艺逐步成熟。 70年代以来,光纤制备技术及光纤激光器的泵浦与谐振腔结构取得较大进展。 70年代,超快激光出现。 80年代中期,掺饵光纤突破,使光纤激光器更具实用性。 [1984年,CO2激光器龙头SYNRAD成立]。1988年,北美和欧洲间架设了第一根光纤,用光脉冲来传输数据。 80年代末第一批商用光纤激光器面市。“光热分离理论”诞生,医用激光从临床试用逐步形成学科。 |

1976、1980、1984年分别诞生了300W、1000W、5000W CO2激光器。 [80年代末期上海雷鸥激光公司、华工激光公司先后成立,并开始生产15kw的横流CO2激光器。大恒公司开始生产激光热处理成套设备,但商用滞后]。 |

微纳加工技术为半导体激光器器件加工奠定基础。 光纤技术逐步突破并完善。 |

国际:CO2激光器第一代。光纤通讯逐步成熟。光纤激光器开始商用。国际光纤激光器开始商用。 国内:国内推出激光器处理成套设备。 |

|

90年代大规模商用期 |

半导体激光器进入量子阱研究阶段,蓝光、蓝绿光半导体激光器先后问世。 国际上的高功率CO2激光器已进入了第二代产品。 |

“八五、九五”科技攻关将第二代高功率CO2激光器列为重点攻关产品。 研制1.5KW高频CO2激光器,扩散冷却CO2激光器,但产品化严重落后。 |

半导体激光器进入量子阱研究阶段。 |

半导体激光器大量应用到CD/DVD,并陆续扩展到激光打印、光纤通讯。

CO2激光器以优秀的可靠性、光束质量,以及稳定的功率输出,在工业材料处理领域(如激光切割、焊接、打标等)占据统治性地位。 |

|

00年-至今,工业应用加快 |

2004年,南安普敦大学在世界上首次实现了千瓦级光纤激光输出。[IPG作为全球光纤激光器龙头在2010-2017收入增长7倍到92亿元]。 2003年超快激光开始进入工业应用。 2016年Coherent收购ROFIN,低功率CO2激光器除Coherent外仅剩Synrad。 |

2005年光纤切割技术出现,2010年起在光纤激光切割领域开始替代CO2。 2013年4月我国第一台万瓦连续光纤激光器在光谷问世。 |

第三代激光技术代表----光纤激光器开始替代CO2激光器。 |

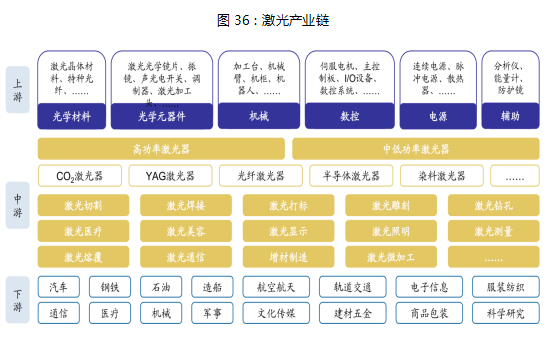

三、激光产业链

至目前为止,全球已经形成了完备且丰富的激光产业链,各行各业都有激光的应用。

激光产业链的上游主要是光学材料与光学元器件,中游包括各种激光器和对应的激光设备,下游是激光的应用领域。

图36:激光产业链

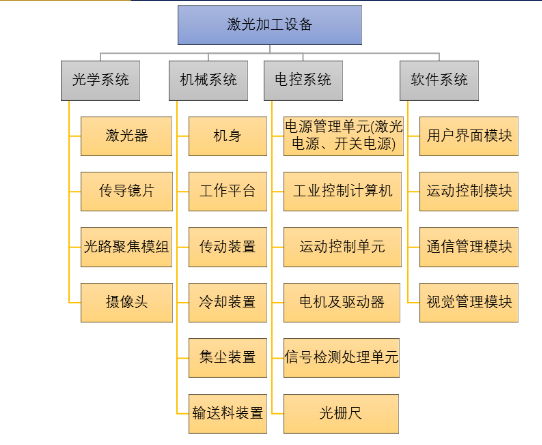

1、中游-激光加工设备

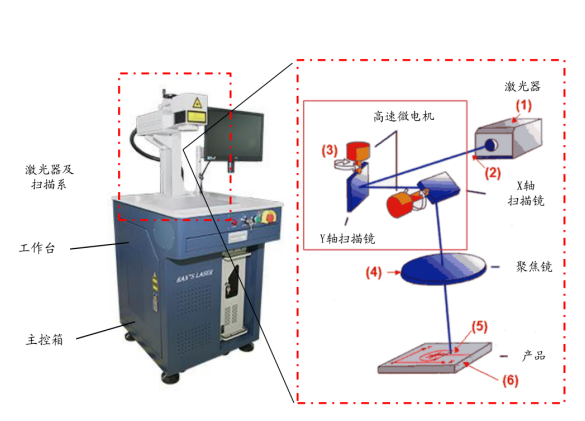

激光加工设备是激光行业的另一主要的部分,激光设备由光学系统、机械系统、电控系统、软件系统组成。激光加工设备分类与激光器分类基本相同,按应用分类时,主要包括激光打标机、激光切割机、激光焊接机及其他设备等。

图37:激光加工设备详细组成

图40:激光加工设备主要结构及原理

制造业是立国之本、强国之基。先进制造业长期以来也是上海城市能级和核心竞争力的重要支撑,而智能工厂是推动先进制造业的切入点和突破口,是制造业数字化转型的重要载体。制造业中的激光技术无处不在,以许多无形的方式影响着我们的生活。

源起基金认为,制造业持续复苏背景下,激光行业需求日益增大,其应用场景不断拓展(3C、动力电池、光伏等),我国激光加工市场在较长时间内仍将保持快速增长态势,是一个成长性赛道。行业持续快速增长叠加进口替代双重因素驱动,本土相关企业迎来良好的发展机遇。中长期激光行业具有较好的成长性,未来,源起基金将持续关注行业内优质企业发展,为被投企业发展赋能。